在普通的機械加工廠,由于加工聯軸器數量少,很少使用數控機床及工裝,這樣一來聯軸器的質量_得靠技術工人進行把握。但是由于技術工人技術不熟練、責任心不強等原因,加工出的聯軸器不可避免出現這樣那樣的質量問題,有的成為次品,裝配困難;有的成為廢品,無法使用。如何能_加工出的聯軸器質量呢

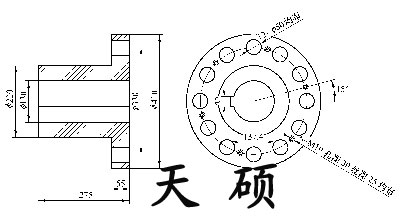

圖1 抱閘對輪示意圖

加工前的準備工作

拿到圖樣要認真研究,了解聯軸器的關鍵尺寸部位,合理安排加工工藝。

另外對毛坯要仔細檢查,確保毛坯在外觀沒有鑄造、鍛造等質量缺陷的前提下,通過借料找正能加工成所要的配件,接著把工、器、量具準備_緒。在完成以上步驟后方可動手對毛坯加工。圖1聯軸器的內孔尺寸f80mm,公差為±0.02mm,內孔f80mm與外圓f498mm、f300mm的同軸度要求小于0.1mm,f300mm的端面圓跳動不大于0.10mm。四個f65mm、f32mm的位置度誤差為±0.2mm,f65mm內孔表面粗糙度要求小于0.32um,f32mm錐孔表面粗糙度要求小于0.16mm,鍵槽22mm的對稱性為0.016mm。

車削加工時需注意:為了_內孔f80mm與外圓f498mm的同軸度,須以精車好f150mm外圓裝夾在車床的三爪自定心卡盤或四爪單動卡盤上,一次精車出內孔f80mm與f498mm的外圓及端面f300mm,另外在精車內孔f80mm時,要等到工件冷卻后再精車到尺寸(避免產生熱變形,加工冷卻收縮后f80mm內孔的尺寸_差)。

鉗加工技巧

(1) 劃線時,樣沖要磨尖,點出的孔要正,直徑要小;劃圓周線時,劃規腳要尖;鉆頭頂角要磨對稱,刀口鋒利。

(2) 對四個f65mm的通孔和四個錐度1:10大端直徑為f32mm的錐孔底孔鉆削時,要用固定頂部對準畫好線的樣沖眼,然后鎖緊鉆床,退下固定頂部,裝上鉆頭對孔進行加工,這樣一來f65mm、f32mm的孔位置度得以_在f0.1mm以內。

(3) 鉆f65mm孔時,要分三次進行鉆削,首先用f30mm鉆頭,接著用f52mm鉆頭,然后再用鉆f65mm鉆頭鉆;加工中以停止進給、主軸轉動進行斷屑;加工采用自動進給,這樣一來才能_刀紋細、均勻,可以提高孔的表面質量。在f65mm孔快要鉆穿時,減少進給量。如果采用自動進給的,改成手動進給。避免當鉆心剛鉆穿聯軸器材料時,軸向阻力突然減少,由于鉆床進給機構的間隙和彈性變形的突然恢復,將使鉆頭以很大的進給量自動切入,以至造成鉆頭折斷或鉆孔質量降低。用手進給操作時,由于已經注意減少進給量,軸向阻力較小,這種現象_可以避免。孔的質量得以_。

(4) 深度為12mm的f45mm的沉孔先用f45mm的尖鉆鉆到10mm深,再用f45mm的平鉆將孔底劃平到12mm深。

(5) 對四個錐度1∶10大端為f32mm的錐孔進行鉸削時,要正確選擇鉸孔余量。選擇余量過小,鉸后往往不能將鉆孔的加工刀痕除去,鉸孔的表面粗糙度值大。選用的鉸孔余量過大時,鉸刀的工作負荷增大,鉸刀將迅速發熱將刀的直徑膨脹,使鉸出的孔徑也隨之變大,而且,鉸刀容易磨鈍,也影響鉸孔的質量即孔的尺寸精度和形狀精度。鉸孔余量的大小應根據鉸孔的直徑大小來決定,參見附表。

選擇鉸孔余量時還應根據鉸孔前孔的加工方法。如鉸孔前是鉆孔,因鉆孔的尺寸一般要比鉆頭大些,而且鉆孔的表面粗糙度差,所以鉸孔余量應按上表選取偏上限值。若鉸孔前是鏜孔或擴孔(指用三刃擴孔鉆擴孔),因孔的圓度和粗糙度都比鉆孔高,鉸孔余量應按上表選取偏下限值。本例中鉸孔前是鉆孔,鉸孔余量按上限選取為0.3mm,即選取莫氏3號錐柄麻花鉆f27.5mm進行鉆底孔。

鉸孔余量 (單位:mm)

鉸孔的直徑 <8 820 2132 33f50 5170

鉸孔余量 0.10.15 0.150.25 0.20.3 0.250.35 0.350.5

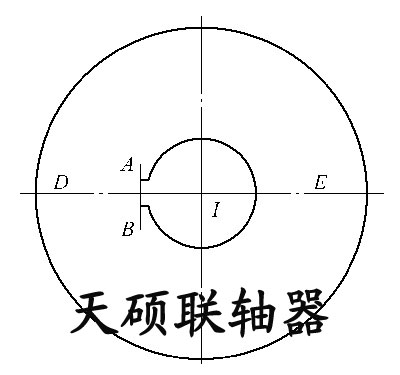

圖2 柱銷聯軸器

插床加工_鍵槽對稱性

圖3 聯軸器插鍵槽找正示意圖

將聯軸器平放在工作臺壓牢緊固,大頭針用潤滑脂粘在插刀上,然后轉動工作臺,移動縱向、橫向拖板,使大頭針所經過的路線與鍵槽的深度加工線AB線重合,這樣一來_可以對鍵槽的對稱性進行粗略找正,然后再使大頭針所經過的路線與鍵槽的中心線DE線重合,重合的DE線越長對稱性找得越準確。

結語

經過以上幾個方面的注意,加工出來的聯軸器才能符合使用要求,_產品的質量。當然,以上幾個方面的加工注意事項也適用其他類似的工件加工過程中。